Keramzītbetona bloku ražošanas iezīmes

Mūsdienās ļoti plaši tiek praktizēta keramzītbetona bloku ražošana. Bet šādā ražošanā ir nepieciešams īpašs aprīkojums, darbgaldi un tehnoloģija, galvenās materiālu proporcijas. Zinot, kā šos blokus izgatavot ar savām rokām, cilvēki var novērst daudzas kļūdas un iegūt augstas kvalitātes produktu.

Nepieciešamais aprīkojums

Vieglā pildbetona bloku ražošana vienmēr sākas ar nepieciešamā aprīkojuma sagatavošanu. Viņa var būt:

- iegādāts;

- īrēts vai iznomāts;

- izgatavots ar rokām.

Svarīgi: paštaisīts aprīkojums ir piemērots tikai visvienkāršākajām nozarēm, galvenokārt, lai segtu savas vajadzības. Visos sarežģītākos gadījumos jums būs jāizmanto patentētas vienības. Standarta instalāciju komplektā ietilpst:

- vibrācijas galds (tas ir sākotnējās keramzīta masas sagatavošanas iekārtas nosaukums);

- betona maisītājs;

- metāla paletes (tās būs veidnes gatavam produktam).

Ja jums ir pieejami līdzekļi, varat iegādāties vibrokompresijas iekārtu. Tas veiksmīgi aizvieto gan formējošās daļas, gan vibrācijas galdu. Turklāt jums būs nepieciešama sagatavota telpa. Tas ir aprīkots ar līdzenu grīdu un papildu žāvēšanas zonu, kas ir atdalīta no galvenās ražošanas vietas.

Tikai šādos apstākļos var nodrošināt optimālu produkta kvalitāti.

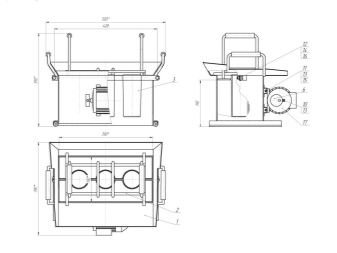

Vibrācijas galdiem var būt krasi atšķirīga veiktspēja. Ārēji līdzīgas ierīces spēj saražot bieži no 70 līdz 120 produkcijas vienībām stundā. Mājas lietošanai un pat maziem būvniecības uzņēmumiem pilnīgi pietiek ar ierīcēm, kas veido līdz 20 blokiem stundā. Ir vērts atzīmēt, ka pēdējos divos gadījumos tā vietā, lai iegādātos gatavu mašīnu, viņi bieži izgatavo "dējējvistu", tas ir, ierīci, kas satur:

- formēšanas kaste ar noņemtu dibenu;

- sānu vibrācijas bloks;

- rokturi matricas demontāžai.

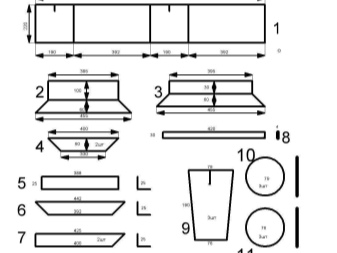

Pati matrica ir izgatavota no lokšņu metāla ar biezumu 0,3-0,5 cm No šādas loksnes tiek izgriezta sagatave ar rezervi 50 mm, kas nepieciešama blietēšanas procesam. Svarīgi: metinātās šuves ir novietotas ārpusē tā, lai tās netraucētu bloku parasto ģeometriju.

Jūs varat palielināt paštaisītas vienības stabilitāti, metinot sloksni, kas izgatavota no nebiezas profila caurules. Perimetrs parasti ir pārklāts ar gumijas plāksnēm, un kā vibrācijas avots tiek izmantoti veco veļas mašīnu motori ar nobīdītiem smaguma centriem.

Profesionālā cietā versijā tiek izmantoti betona maisītāji ar jaudu vismaz 125 litri. Tie obligāti nodrošina spēcīgus asmeņus. Firmas vibrogalds ar nenoņemamām formām ir dārgāks, taču to ir vieglāk darbināt nekā saliekamu dizainu. Bez grūtībām visas darbības ar šādu aprīkojumu var gandrīz pilnībā automatizēt.

Arī nopietnās rūpnīcās viņi obligāti pērk sērijveida formēšanas paletes un komplektā tērē desmitiem tūkstošu rubļu pilnīgai ražošanas iekārtai - taču šīs izmaksas ātri atmaksājas.

Materiālu proporcijas

Visbiežāk keramzītbetona maisījuma ražošanai:

- 1 daļa cementa;

- 2 smilšu daļas;

- 3 keramzīta akcijas.

Bet tās ir tikai vadlīnijas. Profesionāļi zina, ka detaļu attiecības var ievērojami atšķirties.Šajā gadījumā viņi vadās pēc maisījuma lietošanas mērķa un no tā, cik spēcīgam jābūt gatavajam produktam. Visbiežāk portlandcements tiek pieņemts darbam ne sliktāk kā M400 zīmols. Pievienojot vairāk cementa, gatavās preces kļūst stiprākas, taču joprojām ir jāievēro zināms tehnoloģiskais līdzsvars.

Jo augstāka pakāpe, jo mazāk cementa nepieciešams, lai sasniegtu noteiktu stiprību. Tāpēc viņi vienmēr cenšas ņemt augstākās kvalitātes portlandcementu, lai iegūtu pēc iespējas vieglākus blokus.

Papildus formālo proporciju ievērošanai jums jāpievērš uzmanība izmantotā ūdens kvalitātei. Tam jābūt pH virs 4; neizmantojiet jūras ūdeni. Visbiežāk tie aprobežojas ar ūdeni, kas piemērots dzeršanai. Parastās tehniskās diemžēl var neatbilst nepieciešamajām prasībām.

Maisījuma pildīšanai izmanto kvarca smiltis un keramzīnu. Jo vairāk keramzīta, jo labāk gatavais bloks saglabās siltumu un pasargās no svešām skaņām. Jāņem vērā atšķirība starp grants un drupināto keramzītu.

Visas šī minerāla frakcijas, kuru daļiņas ir mazākas par 0,5 cm3, tiek klasificētas kā smiltis. Tās klātbūtne maisījumā pati par sevi nav trūkums, bet to stingri normalizē standarts.

Ražošanas tehnoloģija

Sagatavošana

Pirms keramzītbetona bloku izgatavošanas ar savām rokām mājās, jums vajadzētu radīt optimālus apstākļus ražošanai. Telpu izvēlas atbilstoši mašīnu lielumam (ņemot vērā nepieciešamās ejas, komunikācijas un citas zonas).

Galīgai žāvēšanai iepriekš brīvā dabā ir aprīkota nojume. Nojumes izmērs un atrašanās vieta, protams, tiek noteikti nekavējoties, koncentrējoties uz ražošanas vajadzībām. Tikai tad, kad viss ir sagatavots, uzstādīts un konfigurēts, jūs varat sākt galveno darba daļu.

Komponentu sajaukšana

Sāciet ar risinājuma sagatavošanu. Maisītājā tiek iekrauts cements un tajā ielej nedaudz ūdens. Kuru no tiem nosaka paši tehnologi. To visu mīca dažas minūtes, līdz tiek sasniegta pilnīga viendabība. Tikai šajā brīdī jūs varat ieviest keramzītu un smiltis porcijās, un beigās - ielej pārējo ūdeni; augstas kvalitātes šķīdumam jābūt biezam, bet jāsaglabā noteikta plastiskums.

Formēšanas process

Sagatavoto maisījumu nav iespējams pārnest tieši veidnēs. Sākotnēji to ielej paredzētajā sile. Tikai pēc tam ar tīru kausa lāpstu palīdzību keramzītbetona sagataves tiek mestas veidnēs. Šiem konteineriem pašiem ir jāatrodas uz vibrācijas galda vai jāuzstāda uz mašīnas ar vibrācijas piedziņu. Iepriekš veidņu sienas ir jāpārklāj ar tehnisko eļļu (atstrādājot), lai atvieglotu bloku ieguvi.

Uz grīdas ielej smalkas smiltis. Tas ļauj izslēgt ielieta vai izkaisīta betona saķeri. Veidlapu piepildīšana ar šķīdumu jāveic vienmērīgi, nelielās porcijās. Kad tas ir sasniegts, vibrācijas aparāts tiek nekavējoties iedarbināts.

Pēc tam ciklu nekavējoties atkārto, līdz apjoms sasniedz 100%. Ja nepieciešams, sagataves nospiež ar metāla vāku no augšas un notur vismaz 24 stundas.

Žāvēšana

Kad paiet diena, bloki ir nepieciešami:

- izvilkt;

- izklāj uz āra laukuma, saglabājot 0,2-0,3 cm atstarpi;

- žāvē, līdz tiek sasniegtas standarta zīmola īpašības 28 dienas;

- uz parastajām metāla paletēm - visa procesa laikā apgrieziet blokus (uz koka paletes tas nav nepieciešams).

Bet katrā posmā var būt daži smalkumi un nianses, kas ir pelnījušas detalizētu analīzi. Tātad, ja keramzītbetons nepieciešams pēc iespējas sausāks, ūdeni nomaina ar Peskobeton un citiem īpašiem maisījumiem. Materiāla sacietēšana pat izmantojot vibropresi prasīs 1 dienu.

Keramzītbetona bloku pašgatavošanai amatnieciskā veidā ņemiet:

- 8 daļas keramzīta grants;

- 2 daļas rafinētas smalkas smiltis;

- 225 litri ūdens uz katru iegūtā maisījuma kubikmetru;

- vēl 3 smilšu daļas produktu ārējā teksturētā slāņa sagatavošanai;

- veļas pulveris (lai uzlabotu materiāla plastmasas īpašības).

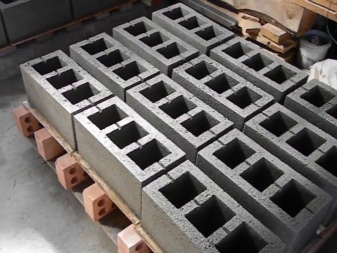

Keramzīta betona formēšana mājas apstākļos tiek veikta ar dēļu pusītēm burta G formā. Koka biezums nedrīkst būt lielāks par 2 cm. Visbiežāk šādos gadījumos tiek ražoti populārākie bloki, kuru svars ir 16 kg, izmēri 39x19x14 un 19x19x14 cm. Nopietnās ražošanas līnijās, protams, izmēri var būt daudz dažādāki.

Svarīgi: ir absolūti neiespējami pārsniegt noteikto smilšu daudzumu. Tas var izraisīt neatgriezenisku produkta kvalitātes pasliktināšanos. Amatnieciska kluču blietēšana tiek veikta, izmantojot tīru koka gabalu. Tajā pašā laikā tiek vizuāli uzraudzīts "cementa piena" veidošanās process. Lai bloki žūšanas procesā ātri un nekontrolējami nezaudētu mitrumu, tie jāpārklāj ar polietilēnu.

Keramzītbetona bloku ražošanas iezīmes, skatiet zemāk esošo videoklipu.

Komentārs tika veiksmīgi nosūtīts.