Šķembu sietu apraksts un izvēle

Izvēloties šādu tehniku, ļoti svarīgs var būt šķembu sietu apraksts. Uz kāpurķēdēm un cita veida ir mobili vibrējoši ekrāni. Ir jāsaprot modeļu ierīce šķembu atdalīšanai no atkritumiem un to darbības princips.

vispārīgs apraksts

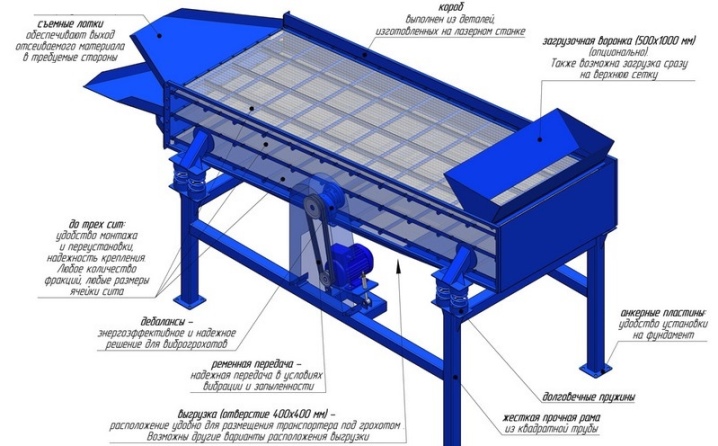

Ar nosaukumu šķembu siets tiek piedāvāts īpaša ierīce, kas sastāv no 1 vai vairākiem vibrējošiem sietiem. Ar šo tehniku tie pārliecinoši atdala beramās vielas, šķirojot tās pēc frakcijas lieluma. Pat visvienkāršākais aparāts nodrošina masas sadalīšanu mazākās un lielākās daļās. Tas parasti ir pietiekami, lai atdalītu no gružiem. Vairumā gadījumu šķirošanas efekts tiek izmantots ciešā saistībā ar drupināšanu (sadalīšanu) blakus esošajās tehnoloģiskajās vienībās.

Skrīninga mērķis var būt noteikta izmēra materiāla iegūšana. Tieši tāda, kas nepieciešama tālākām tehnoloģiskām manipulācijām, vai pārlieku lielas masas atgriešanai pārskatīšanai. Bet šī darbība var būt piemērota arī tirgojama šķembu atdalīšanai ar noteiktu izmēru līmeni. Šādas darbības tiek veiktas, lai iegūtu īpaši precīzi novecojušas vielas frakcijas.

Jebkura sieta darbības princips ir materiāla kratīšana uz tehniskā sieta virsmas, kas padara to šķirojamu īpaši efektīvi.

Skati

Ekrānu inerciālā versija ir aprīkota ar vienu vibrējošu piedziņu. Šī piedziņas sistēma ļauj ierīcei veikt vertikālas orbitālās vibrācijas. Lai materiāls varētu pārvietoties pa sietu, kaste tiek novietota noteiktā leņķī pret horizonta līniju. Šis leņķis nedrīkst būt mazāks par 7 un lielāks par 17 grādiem. Līdzās vibrācijas modeļiem izceļas arī pašbalansējošie modeļi.

Viņi izmanto disku pāri, kas atrodas pretfāzē viens pret otru. Kastīte svārstīsies taisnā līnijā. Šāds modelis, papildus materiāla šķirošanai, vienlaikus nodrošina tā kustību pa skrīninga daļas virsmu. Rezultātā uzstādīšana ir iespējama gan horizontāli, gan vienkārši nenozīmīgā leņķī pret horizontu. Pašbalansēšanas tehnoloģija precīzāk sašķiro šķembas pēc izmēra, bet tajā pašā laikā palielinās kopējais strāvas patēriņš.

Dažos gadījumos ir pieprasīti tā sauktie "mazgāšanas" sieti, kuros tiek piegādāts liels ūdens daudzums. Šķidrums, ko izmanto šķembu mazgāšanai, turpmāk būs kaut kā jāiznīcina, un apstrādātais produkts ir jāizžāvē. Atšķirība var attiekties arī uz citiem tehnikas parametriem. Tātad vibrējošie sieti ir aprīkoti ar sietiem ar dažādu acu ģeometriju. Visbiežāk tas ir kvadrāts vai taisnstūris, jo tieši šis risinājums tika uzskatīts par optimālu no inženierijas viedokļa.

Sietiņi, ko izmanto šķembu tīrīšanas procesā, ir izgatavoti no nodilumizturīgiem materiāliem. Kopā ar parasto tēraudu bieži tiek izmantots tērauds ar gumijas pārklājumu. Dažos gadījumos tiek izmantotas īpaši izturīgas poliuretāna kategorijas.

Vibrējošie sieti spēj apstrādāt izejvielas ar minimālo izmēru 0,3 mm un maksimāli 300 mm, un iekārtu produktivitāte ir robežās no 300 kg līdz 1200 tonnām stundā.

Stacionārie šķembu sietu modeļi ir ļoti produktīvi. Tie tiek uzstādīti, veicot ilgstošu sagatavošanās darbu un pamatu sakārtošanu. Mobilās ierīces pašas nonāk pareizajā vietā un var sākt darboties. Tomēr viņu sniegums būs mazāks. Kustīgās ierīces var izsekot vai pārvietot ar riteņiem.

Riteņu izmantošana nodrošina lielāku manevrēšanas spēju. Tie padara struktūru vieglāku un tādējādi vieglāk apstrādājamu. Bet, lai strādātu karjeros, ir jāizmanto kāpurķēžu transportlīdzekļi, kas ir izturīgāki pret negatīvām ietekmēm. Bungu sietu darba virsmas griežas ap asi. Vibrācijas sistēmās tiek izmantota specializēta vibrācijas iekārta.

Atlases padomi

Pirmkārt, jums jāpievērš uzmanība:

- paredzētais skrīninga mērķis;

- skrīninga virsmu izmērs;

- faktiskā veiktspēja;

- Ekrāna efektivitāte;

- bāzes izejvielu mitruma saturs;

- sausā vai slapjā sijāšanas iespēja;

- izejvielu spēja mazgāt;

- materiāla gabalu ģeometrija;

- šūnu ģeometriskā struktūra (jāņem vērā šī nianse).

“dari pats” skrīnings veic izcilu skrīningu. Un arī iekārtas var būt paredzētas iepriekšējai (pirms nosūtīšanas uz smalcināšanas mašīnu) vai kontroles (pēc caurbraukšanas) skrīningam. Visbeidzot, ir arī kombinētais apstrādes režīms. Obligāti jānoskaidro, uz ko konkrētais paraugs ir spējīgs. Novērtējot ekrānu produktivitāti un efektivitāti, inženieri analizē:

- izsijātās masas granulometriskā struktūra;

- izejvielu mitruma saturs;

- šūnu izmērs un forma;

- veikto vibrāciju frekvences un amplitūdas;

- ierīces izmērs;

- apstrādājamā materiāla fizikālās un mehāniskās īpašības.

Jo sausāku šķembu plānots sijāt, jo ātrāk tas izies cauri sieta sietam. Protams, tas tieši ietekmēs kopējo sniegumu. Jāpatur prātā, ka sieti var apstrādāt materiālu, kas ir sausāks par 20%, vai mitrāks par 40%. Intervālā starp šīm vērtībām izejmateriāla izvadīšana caur sietu nav iespējama, jo parametri neatbilst ne sausai, ne slapjai sijāšanai. Ideālā gadījumā vajadzētu apsvērt līdzsvaru starp sasniegto sniegumu un tehnisko efektivitāti, nevis absolutizēt kādu no šiem punktiem.

Starp sijāšanas virsmu parametriem nav nekā nozīmīgāka par brīvo sekciju. Tas ir proporcijas nosaukums starp caurumu kopējo platību un telpu, kurā tie atrodas. Jo augstāks šis parametrs, jo efektīvāka sistēma.

Atsevišķu šūnu izmērs, kā arī to forma tiek izvēlēta galvenokārt ekonomisku apsvērumu un nepieciešamās produktivitātes dēļ. Profesionāļi iesaka pievērst uzmanību pat laikapstākļiem ekspluatācijas laikā un citām ārējām ietekmēm.

Jānoskaidro, vai būs viegli nomainīt skrīninga virsmu. Mainot apstrādātā materiāla granulometriskās īpašības, tā izmēriem jāmainās. Metināts vai stiepļu sieta siets ļoti ātri nolietosies. Izstrādājumi, kas iegūti ar sadalīšanas vai štancēšanas metodi, ir izturīgāki.

Visaugstāko nodilumizturību garantē modeļi no gumijas un poliuretāna.

Komentārs tika veiksmīgi nosūtīts.