Riekstu stiprības klases

Riekstus var atrast daudzās vietās, sākot no bērnu dizaineriem un beidzot ar vissarežģītākajiem mehānismiem. Tiem var būt dažādas formas, taču tie atbilst vienādām prasībām. Šajā rakstā mēs uzsvērsim dažas to ražošanas un marķēšanas nianses.

Kādas nodarbības tur ir?

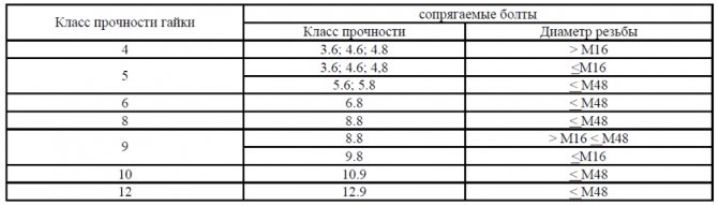

Riekstu stiprības klases ir apstiprinātas GOST 1759.5-87, kas pašlaik nav aktuāls. Bet tā analogs ir starptautiskais standarts ISO 898-2-80, tieši uz to vadās ražotāji visā pasaulē. Šis dokuments attiecas uz visiem metriskajiem uzgriežņiem, izņemot stiprinājumus:

- ar īpašiem parametriem (darbs ekstremālās temperatūrās - 50 un +300 grādi pēc Celsija, ar augstu izturību pret korozijas procesiem);

- pašbloķējošs un bloķēšanas veids.

Saskaņā ar šo standartu rieksti ir sadalīti divās grupās.

- Ar diametru no 0,5 līdz 0,8 mm. Šādi produkti tiek saukti par "zemu" un kalpo vietās, kur nav gaidāma liela slodze. Būtībā tie aizsargā pret uzgriežņa atskrūvēšanu, kura augstums pārsniedz 0,8 diametru. Tāpēc tie ir izgatavoti no zemas kvalitātes zema oglekļa satura tērauda. Šādiem izstrādājumiem ir tikai divas stiprības klases (04 un 05), un tās apzīmē ar divciparu skaitli. Kur pirmajā teikts, ka šis izstrādājums neiztur jaudas slodzi, bet otrais parāda vienu simtdaļu no piepūles, pie kuras pavediens var pārtrūkt.

- Ar diametru 0,8 vai vairāk. Tie var būt normāla auguma, augsti un īpaši augsti (attiecīgi Н≈0,8d; 1,2d un 1,5d). Stiprinājumi, kuru diametrs pārsniedz 0,8, ir apzīmēti ar vienu skaitli, kas norāda uz skrūvju, ar kurām var savienot uzgriezni, vislielāko uzticamības pakāpi. Kopumā augstas grupas riekstiem ir septiņas stiprības klases - tas ir 4; 5; 6; astoņi; deviņi; 10 un 12.

Normatīvajā dokumentā ir noteikti noteikumi uzgriežņu un skrūvju izvēlei stiprības līmeņa ziņā. Piemēram, ar 5. klases uzgriezni ieteicams izmantot skrūves sekciju, kas ir mazāka vai vienāda ar М16 (4,6; 3,6; 4,8), mazāka vai vienāda ar М48 (5,8 un 5,6). Bet praksē produktus ar zemu stiprības līmeni ieteicams aizstāt ar augstāku.

Simboli un marķējumi

Visiem riekstiem ir atsauces apzīmējums, tas parāda speciālistiem pamatinformāciju par produktiem. Tāpat tie ir marķēti ar informāciju par aparatūras parametriem un īpašībām.

Simbols ir sadalīts trīs veidos:

- pilns - ir norādīti visi parametri;

- īss - aprakstītas ne pārāk nozīmīgas īpašības;

- vienkāršots - tikai vissvarīgākā informācija.

Apzīmējums ietver šādu informāciju:

- stiprinājuma veids;

- precizitātes un stiprības klase;

- skats;

- solis;

- vītnes diametrs;

- pārklājuma biezums;

- standarta apzīmējums, saskaņā ar kuru produkts tika ražots.

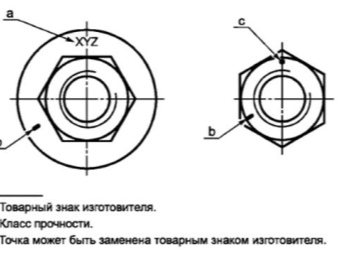

Turklāt uzgrieznis ir marķēts, lai palīdzētu identificēt stiprinājumu. Tas tiek uzklāts uz gala virsmu un dažos gadījumos uz sāniem. Tajā ir informācija par stiprības klasi un ražotāja marķējumu.

Uzgriežņi, kuru diametrs ir mazāks par 6 mm vai ar zemāko drošības klasi (4), nav marķēti.

Uzraksts tiek uzklāts ar padziļināšanas metodi virsmā ar īpašu automātisko mašīnu. Informācija par ražotāju ir norādīta jebkurā gadījumā, pat ja nav stiprības klases. Pilnīgus datus var iegūt, pārbaudot attiecīgos avotus. Piemēram, informāciju par augstas stiprības uzgriežņiem var atrast GOST R 52645-2006. Vai arī GOST 5927-70 parastajiem.

Ražošanas tehnoloģija

Mūsdienu pasaulē tiek izmantotas vairākas tehnoloģijas, ar kuru palīdzību tiek ražoti rieksti. Daži no tiem tiek izmantoti liela daudzuma stiprinājumu ražošanai ar minimālu lūžņu daudzumu un optimālu materiālu patēriņu. Process notiek praktiski bez cilvēka līdzdalības, automātiskajā režīmā. Galvenās metodes riekstu ražošanai lielos apjomos ir aukstā štancēšana un karstā kalšana.

Aukstā štancēšana

Tā ir diezgan progresīva tehnoloģija, kas ļauj izgatavot stiprinājumus lielos daudzumos ar nelieliem zaudējumiem, kas nepārsniedz 7% no kopējā produktu skaita. Īpašas automatizētas iekārtas ļauj saņemt līdz 400 precēm minūtes laikā.

Stiprinājumu izgatavošanas posmi, izmantojot aukstās tehnoloģijas.

- Stieņus sagatavo no vēlamā veida tērauda. Pirms apstrādes tos notīra no rūsas vai svešķermeņiem. Pēc tam tiem tiek uzklāti fosfāti un īpaša smērviela.

- Šķēlēšana. Metāla sagataves ievieto īpašā mehānismā un sagriež gabalos.

- Uzgriežņu sagataves tiek nogrieztas ar kustīgu griešanas mehānismu.

- Apzīmogošana. Pēc visām iepriekšējām manipulācijām sagataves tiek nosūtītas uz hidraulisko štancēšanas presi, kur tām tiek veidota forma un caurums.

- Pēdējais posms. Griešanas vītnes detaļu iekšpusē. Šo darbību veic ar īpašu uzgriežņu griešanas mašīnu.

Pēc darba pabeigšanas ir jāpārbauda daži uzgriežņi no partijas, vai tie atbilst iepriekš iestatītajiem parametriem. Tie ir izmēri, vītnes un maksimālā slodze, ko izstrādājums var izturēt. Aparatūras ražošanai, izmantojot šo tehnoloģiju, tiek izmantots noteikts tērauds, kas paredzēts aukstajai štancēšanai.

Karstā kalšana

Ļoti izplatīta ir arī karsto riekstu tehnoloģija. Izejmateriāls aparatūras ražošanai šādā veidā ir arī metāla stieņi, sagriezti vajadzīgā garuma gabalos.

Galvenie ražošanas posmi ir šādi.

- Siltums. Iztīrītos un sagatavotos stieņus uzkarsē līdz 1200 grādiem pēc Celsija, lai tie kļūtu plastmasas.

- Apzīmogošana. Speciāla hidrauliskā prese veido sešstūra formas sagataves un izdara tajās caurumu.

- Vītnes griešana. Produkti tiek atdzesēti, caurumu iekšpusē tiek uzklāti pavedieni. Šim nolūkam tiek izmantoti rotējoši stieņi, kas atgādina krānus. Lai atvieglotu procesu un novērstu ātru nodilumu griešanas laikā, detaļām tiek piegādāta mašīnas eļļa.

- Rūdīšana. Ja izstrādājumiem nepieciešama pastiprināta izturība, tie tiek sacietēti. Lai to izdarītu, tos atkal uzkarsē līdz 870 grādiem pēc Celsija, lielā ātrumā atdzesē un apmēram piecas minūtes iegremdē eļļā. Šīs darbības sacietē tēraudu, bet tas kļūst trausls. Lai atbrīvotos no trausluma, saglabājot izturību, aparatūru apmēram stundu tur krāsnī augstā temperatūrā (800-870 grādi).

Pēc visu procesu pabeigšanas uz speciāla stenda tiek pārbaudīta uzgriežņu atbilstība stiprības prasībām. Pēc pārbaudes, vai aparatūra ir izturējusi to, tie tiek iesaiņoti un nosūtīti uz noliktavu. Ražotnēs joprojām ir novecojušas iekārtas, kurām nepieciešams remonts un apkopes darbi. Šādu iekārtu stiprinājumu ražošanai tiek izmantotas virpošanas un frēzēšanas mašīnas. Taču šādiem darbiem raksturīga ļoti zema produktivitāte, milzīgs materiālu patēriņš. Bet tie ir nepieciešami jebkurā gadījumā, un tāpēc nelielām stiprinājumu partijām šī tehnoloģija joprojām ir aktuāla.

Skatiet šo videoklipu par riekstu un citas aparatūras ražošanas procesu.

Komentārs tika veiksmīgi nosūtīts.